壓鑄模溫機是壓鑄生產中必不可少的設備,關于壓鑄模溫機的結構與原理您了解多少呢?歐能機械為您分析。

一、壓鑄模溫機的結構

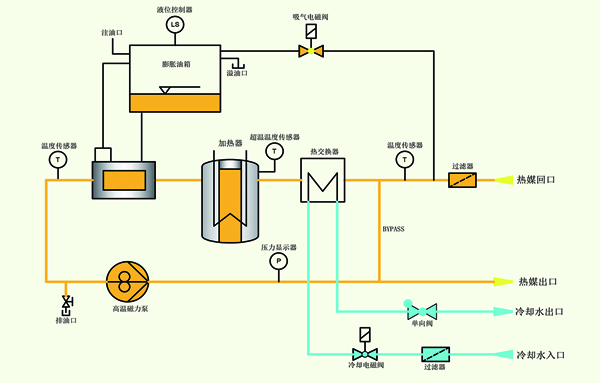

壓鑄模溫機的結構如圖所示。一般情況下,一套模具需要兩個以上控制器,即動定模分別控制。按實際需要,壓鑄模溫機可以有1~6套循環回路系統,功率可按3kW的差值分級,可調功率組合設置,使用時可以任意一種或幾種結合起來。壓鑄模溫機功率大小,根據壓鑄機的型號來選擇。

由于導熱油的導熱性比水差,因此在設計模具冷卻通道時,直徑應放大、長度須增加。一般通道直徑比水冷的截面積要大3~4倍,冷卻面積要大于型腔面積,油管通道距型腔表面的距離為15~20 mm;考慮到壓鑄模的結構比較復雜,冷卻面積的計算也相對比較復雜,因此要考慮鑲塊的分布、型芯和頂桿的布置,固定螺栓及定位銷的安排等因素,為增強冷卻效果,載熱油冷卻時其通道采用在模具鑲塊背面挖空放迸散熱管然后澆灌低熔點合金封閉。

采用上述壓鑄模溫機冷卻時,在模具熱負荷最大處,如澆道、分流錐等部位,有時再將水冷和導熱油冷卻同時使用,這時各自的通道及管道要嚴格區分,不可混同;對導熱油的要求是在使用溫度下不能碳化,水氣不能混入管道,不能堵塞,油的粘度基本保持不變,一般使用合成油或特殊商品油。

二、 壓鑄模溫機加熱冷卻原理

循環介質為載熱油的壓鑄模溫機器的加熱一冷卻原理,首先通過電加熱器加熱,由高溫循環油泵輸出,經連接管道至模具內的循環通道進行熱交換,當導熱油返回壓鑄模溫機管路時,若油溫高于設定的指標值,電磁閥打開冷卻器進水口,使油間接冷卻,并切斷電加熱器使油在冷卻器里降溫后再進入循環回路,反之當油溫低于指定值時,電熱器重新工作,從而達到溫控的目的。

壓鑄模溫機中的膨脹油箱與油箱連通,并保持容量上的一定比例,其主要作用在于補加載熱油及加熱后油體積膨脹而溢流的儲存,防止油溢出或壓力升高;油位高低通過液位檢測器開關控制,溫度的調節通過PID自動調節,溫度上下限接點可按需調整,當油溫達到或超過最大或最小值時,發出電訊號,閉合或斷開控制電路,在溫度控制系統失靈時,能自動切斷加熱器控制電路,使油溫保持在許可的范圍內,保證壓鑄模溫機安全運行。

壓鑄模溫機與模具間的連接,采用能承受350℃以上并耐壓1 MPa以上的軟管,軟管之問的連接,用快速鎖卸接頭,并用絕熱材料保護。

綜上所述,壓鑄模具熱量的輸入或輸出的多少,取決于壓鑄件的重量、壓鑄周期、合金材質以及鑄件形狀、精度、壁厚、澆注排溢系統布置等因素,加熱及冷卻效率與澆注的合金種類及模具重量等因素有關,要根據壓鑄模具的大小及特征開設導載熱油循環通道,通道的結構和配置的合理性,決定壓鑄模溫度調節的效果,壓鑄模溫機可在壓鑄生產前,對冷模具進行預熱或配合其它方式加熱時進行。也可在生產前將壓鑄模溫機定時開關提前啟動,自動預熱。

歐能機械專業生產壓鑄模溫機,采用德國SPECK高溫磁力泵。可為客戶量身定制壓鑄模溫機選型計算方案,咨詢電話:400-000-9261 ,15195956304

本文出處:www.e0304.cn,如有轉載請務必注明!