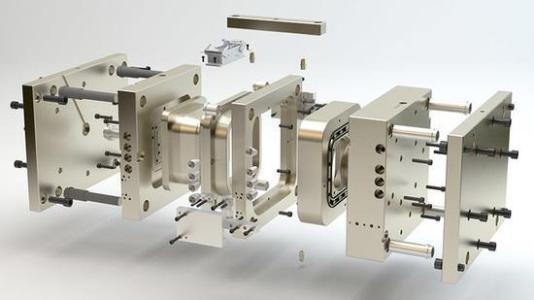

注塑模具的排氣是模具設計中的一個重要問題,特別是在快速注塑成型中,對注塑模的排氣要求更加嚴格。 塑料制品的注射成型過程其實是一個置換過程,就是把模具型腔內的空氣置換成相應的塑料材料的一個過程。

當塑料熔體注入模具型腔時,必須依次排出澆注系統與型腔內的空氣以及塑料受熱或凝固過程中所產生的低分子揮發氣體。如果模具設計中對排氣通道考慮不充分,型腔中因各種原因而產生的氣體不能在注射過程中被排除干凈,那么會造成塑料件產品的成型缺陷,例如氣泡、填充不滿、熔接縫等;另外,通過增加注射壓力是不能完全解決排氣問題的,反而會在注射壓力到達一定程度后被壓縮氣體、塑料材料與模具型腔三者由于相互間的磨擦產生大量熱量,從而引起模腔內局部過熱,塑料材料燒焦、碳化、高分子分解等造成產品報廢,模具壽命急劇減少的后果。

注塑模具中氣體的來源

1、材料干燥不充份,水份在注射高溫下汽化產生的水蒸氣;

2、塑料材料中的某些添加劑揮發或化學反應生成的氣體;

3、塑料產品形狀在模具內的型腔內的空氣與進料系統內的空氣;

4、塑料樹脂分解產生的氣體;

5、塑料材料中夾帶的氣體。

排氣不良的危害:注塑模的排氣不良,將會給塑件的質量等諸多方面帶來一系列的危害:

1、在注塑過程中,熔體將取代型腔中的氣體,如果氣體排出不及時,將會造成熔體充填困難,造成注射量不足而不能充滿型腔。

2、排除不暢的氣體會在型腔內形成高壓,并在一定的壓縮程度下滲入塑料內部,造成氣孔、空洞,組織疏松、銀紋等質量缺陷。

3、由于氣體被高度壓縮,使得型腔內溫度急劇上升,進而引起周圍熔體分解、燒灼,使塑件出現局部碳化和燒焦現象。它主要出現在兩股熔體的合流處,*角及澆口凸緣處。

4、氣體的排除不暢,使得進入各型腔的熔體速度不同,因此易形成流動痕和熔合痕,并使塑件的力學性能降低。

5、由于型腔中氣體的阻礙,會降低充模速度,影響成型周期,降低生產效率。

注塑模具型腔中氣體的來源主要分三類,型腔中積存的空氣;原料中分解產生的氣體;原料中殘留水蒸發的水蒸氣,由于來源的不同所產生氣泡的位置也不同注塑模為什么要設置排氣系統模具設計。

1、模腔中積存空氣所產生的氣泡,常分布在與澆口相對的部位上。

2、塑料原料中所分解或化學反應產生的氣泡則沿塑件的厚度分布。

3、塑料原料中殘存水氣化產生的氣泡,則不規則地分布在整個塑件上。

注塑模具排氣設計需要注意什么問題:

1、利用配合間隙排氣 中小型模具因排氣量不大,一般可以利用活動型芯、滑塊、頂桿與分型面的配合間隙進行排氣,其間隙通常為0.01~0.05mm,以不產生溢料為設計準則。

2、分型面上開設排氣槽排氣 在分型面上開設排氣槽進行排氣,其排氣槽的結構形式是多種多樣的,排氣槽的設計大小與通道數要考慮相對塑料件的結構特點、其模具結構特點、該種塑料材料的熔體流動特性與流動狀態。

排氣槽的設置位置要按以下原則選擇:

1、排氣槽要設置在熔體流程的最終端;

2、排氣槽要設置在型腔容易滯留氣體的部位;

3、排氣槽要設置布局在兩股料流的匯合處;

4、排氣槽的方向不可對著操作者的方位,以免排氣時灼傷操作者。

南京歐能機械有限公司提供行業控溫方案,注塑、擠出、吹塑制造等行業應用廣泛。注塑模溫機咨詢電話:400-000-9261 ,15195956304

本文出處:www.e0304.cn,如有轉載請務必注明!